Convoyeur à bande industriel : solutions sur mesure en structure aluminium

Le convoyeur à bande est un équipement de manutention continue essentiel pour optimiser vos lignes de production industrielles. En effet, que vous transportiez des charges légères, moyennes ou lourdes, le choix d’un système adapté garantit efficacité, fiabilité et productivité.

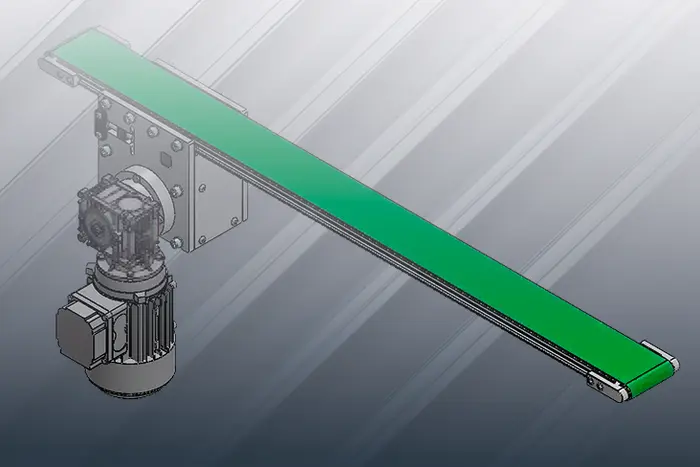

Chez Arcane France, nous concevons et fabriquons des convoyeurs à bande sur mesure en structure aluminium depuis plus de 30 ans. Notre gamme comprend notamment trois modèles phares : le convoyeur compact TB25 pour charges légères, le polyvalent TB52 pour applications standards, et le robuste TB100 pour charges lourdes. Par ailleurs, chaque convoyeur industriel est personnalisable selon vos contraintes de charge, vitesse, longueur et environnement de travail.

Ainsi, nos solutions de convoyage transportent efficacement vos produits sur des distances de 311 mm à 13 000 mm, avec des vitesses réglables de 3 à 45 m/min. De plus, grâce à leur structure modulaire en profilés aluminium et au large choix de bandes (PVC lisse, adhérente, alimentaire, PU, modulaire), ces équipements s’adaptent parfaitement à votre industrie.

Des solutions sur mesure adaptées à vos besoins

Découvrez nos solutions personnalisées, qu’il s’agisse de bandes modulaires, de rouleaux motorisés ou d’autres systèmes conçus pour optimiser vos lignes de production.

Tout savoir sur le convoyeur à bande industriel

Qu'est-ce qu'un convoyeur à bande et comment fonctionne-t-il ?

Un convoyeur à bande industriel est un système de manutention continue qui transporte des produits d’un point A à un point B grâce à une bande sans fin entraînée par motorisation. En effet, ce système de convoyage figure parmi les plus utilisés dans l’industrie pour sa simplicité, sa fiabilité et sa polyvalence.

Composants principaux d’un convoyeur à bande

Chaque système se compose de plusieurs éléments essentiels :

- La bande transporteuse : Surface de transport en PVC, polyuréthane (PU) ou modulaire, formant une boucle continue

- Le tambour d’entraînement motorisé : Rouleau actionné par le moto-réducteur qui fait avancer la bande

- Le tambour de renvoi : Situé à l’opposé, ce rouleau maintient la tension optimale de la bande

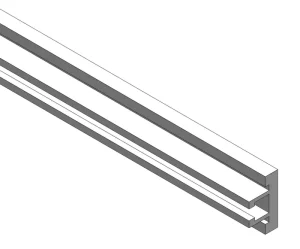

- La structure porteuse : Châssis en profilés aluminium supportant l’ensemble du système

- Un système de motorisation : Généralement un moto-réducteur asynchrone triphasé 230V/400V ou rouleau motorisé

- Des rouleaux de support : Positionnés sous la bande, ils évitent l’affaissement sur toute la longueur

Principe de fonctionnement

Le moteur entraîne le tambour motorisé qui, par friction avec la bande, la fait tourner en continu. Ainsi, les produits posés sur cette surface sont transportés de manière fluide et régulière. Par ailleurs, la vitesse reste ajustable de 3 à 45 m/min selon les besoins de votre production. Enfin, le tambour de renvoi maintient une tension constante pour éviter le glissement et assurer un transport précis.

Avantages du convoyeur à bande vs autres systèmes

Par rapport aux convoyeurs à rouleaux, cette solution offre une stabilité supérieure pour les charges légères, irrégulières ou de petites dimensions. En outre, contrairement aux convoyeurs à chaînes, elle nécessite moins d’entretien et génère moins de bruit. Enfin, sa surface continue évite les risques de coincement des petites pièces.

Applications industrielles : dans quels secteurs utiliser un convoyeur à bande ?

Le convoyeur à bande industriel s’adapte à une multitude de secteurs grâce à sa polyvalence et ses nombreuses options de personnalisation.

Industrie agroalimentaire

Cette solution est idéale pour le transport de produits alimentaires en respectant les normes d’hygiène strictes. En effet, nos bandes PVC alimentaire blanche et bandes PU contact alimentaire sont certifiées pour le contact direct avec les aliments. De plus, la structure en aluminium se nettoie facilement et résiste à la corrosion.

Applications typiques : conditionnement de fruits et légumes, emballage de produits laitiers, transport de viennoiseries, mise en barquettes, alimentation de lignes de découpe, tri de produits.

Logistique et e-commerce

Dans les centres de distribution, entrepôts et plateformes logistiques, ces équipements assurent un flux continu de colis et produits emballés. Notamment, les modèles TB52 et TB100 sont particulièrement adaptés aux charges variées allant du petit colis à la palette légère.

Applications typiques : tri de colis, préparation de commandes, acheminement vers zones d’emballage, alimentation de machines de filmage, connexion entre postes de travail.

Production et assemblage industriel

Sur vos lignes d’assemblage et de production, ces systèmes synchronisent les différents postes de travail. Par ailleurs, la vitesse réglable de 3 à 45 m/min permet d’adapter précisément le flux à votre cadence. En option, un variateur de fréquence offre une plage de vitesse étendue.

Applications typiques : assemblage de composants électroniques, production de pièces plastiques, montage automobile, conditionnement pharmaceutique, lignes d’emballage.

Industrie pharmaceutique et cosmétique

Les exigences d’hygiène et de traçabilité du secteur pharmaceutique imposent des équipements adaptés. Ainsi, nos convoyeurs carénés protègent les produits contre les contaminants, tandis que la structure aluminium facilite les protocoles de nettoyage.

Applications typiques : transport de flacons, conditionnement de médicaments, étiquetage, contrôle qualité, mise en blisters.

Plasturgie et injection

En sortie de presse à injecter, ces convoyeurs évacuent les pièces produites vers les zones de refroidissement ou de conditionnement. De fait, ils sont compatibles avec toutes presses hydrauliques, électriques ou hybrides.

Emballage et conditionnement

Que ce soit pour l’alimentation de machines d’emballage, le transport vers postes d’étiquetage ou la mise en cartons, cette technologie reste au cœur des lignes de conditionnement modernes.

Guide complet : comment choisir votre convoyeur à bande ?

Le choix d’un convoyeur à bande industriel adapté repose sur l’analyse de 6 critères techniques essentiels. En suivant ce guide, vous sélectionnerez la solution optimale pour votre application.

1. Définir la charge à transporter

La charge unitaire et la charge totale au mètre linéaire déterminent le diamètre d’enroulement nécessaire :

- TB25 (Ø25mm) : Conçu pour produits très légers < 3kg/pièce, charge maximale réduite. Idéal pour petites pièces électroniques et composants légers.

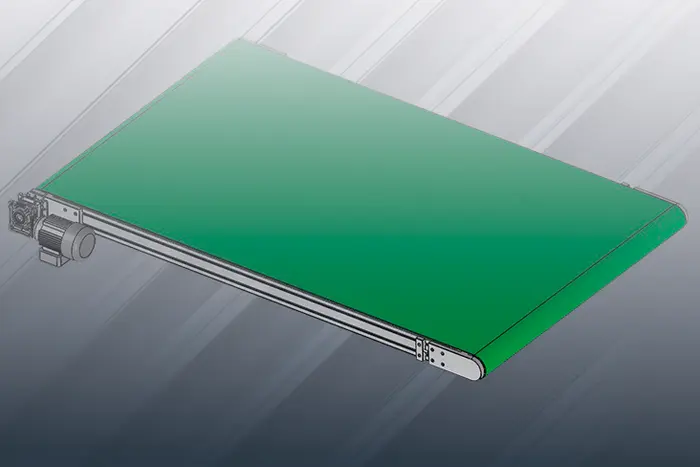

- TB52 (Ø52mm) : Adapté aux charges légères à moyennes de 5 à 15kg/pièce. Usage standard pour colis, cartons, produits emballés. C’est le plus polyvalent de notre gamme.

- TB100 (Ø100mm) : Destiné aux charges lourdes de 15 à 50kg/pièce. Structure renforcée pour palettes légères, bidons, charges volumineuses.

Conseil Arcane : Prévoyez une marge de sécurité de 20% sur la charge pour garantir la longévité de votre équipement.

2. Calculer les dimensions nécessaires

Largeur de bande à sélectionner

La formule est simple : Largeur du produit + 50mm minimum de chaque côté = Largeur de bande nécessaire

Exemple pratique : Pour un carton de 200mm de large, choisissez une bande de 300mm minimum. Ainsi, vous évitez les chutes et permettez un guidage stable.

Largeurs standards disponibles :

- TB25 : 35 à 300mm

- TB52 : 35 à 800mm (entraînement intermédiaire : 35 à 500mm)

- TB100 : 600 à 1800mm

Longueur hors-tout

Mesurez d’abord la distance entre point de chargement et point de déchargement, puis ajoutez 100 à 200mm de marge technique.

Attention : Au-delà de 6000mm, privilégiez un entraînement intermédiaire pour maintenir la tension de bande. Par ailleurs, pour des longueurs > 9000mm, envisagez plusieurs convoyeurs en série.

3. Choisir le type de bande adapté

Le choix de la bande transporteuse reste crucial selon votre application :

Bande PVC lisse noire

Cette option standard et économique convient à de multiples usages. Ainsi, elle s’applique à l’industrie générale, l’emballage et l’assemblage. Son principal avantage réside dans son excellent rapport qualité/prix combiné à une bonne résistance.

Bande PVC adhérente verte/noire striée

Spécialement conçue pour les produits glissants et plans inclinés, cette bande assure le transport en pente de produits lisses comme les sachets ou emballages plastique. En effet, son adhérence accrue évite tout glissement.

Bande PVC alimentaire blanche

Certifiée pour le contact alimentaire direct, cette solution s’impose dans l’agroalimentaire et la boulangerie pour le transport de produits nus. De plus, elle se nettoie facilement.

Bande PU (polyuréthane)

Destinée aux environnements exigeants, cette bande résiste particulièrement bien à l’abrasion et aux huiles. Par conséquent, elle convient parfaitement à l’industrie pharmaceutique et aux atmosphères agressives, offrant une longue durée de vie.

Bande modulaire plastique

Cette technologie s’adresse aux applications nécessitant une robustesse maximale pour charges lourdes. Notamment, elle permet une réparation par modules et offre une excellente durabilité, idéale pour palettes et produits lourds.

4. Déterminer la vitesse de convoyage

La vitesse de bande impacte directement votre productivité. Voici les principales plages d’utilisation :

- 3 à 15 m/min : Recommandée pour la manipulation délicate, le contrôle qualité, les opérations manuelles nécessitant précision

- 15 à 30 m/min : Adaptée à l’usage standard en production, avec cadences moyennes offrant un équilibre productivité/contrôle

- 30 à 45 m/min : Idéale pour flux rapide, logistique, grandes cadences et évacuation rapide

Conseil : Optez pour un variateur de vitesse afin d’adapter le débit selon les différentes phases de production.

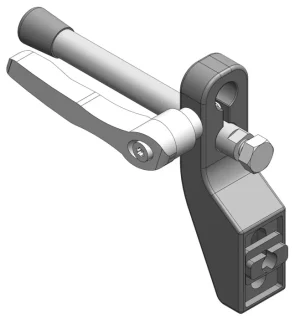

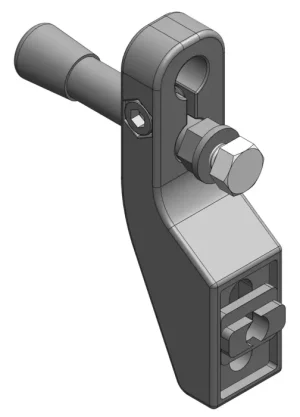

5. Sélectionner le type d’entraînement

Entraînement direct

Avec cette configuration, le moto-réducteur se fixe directement sur le tambour motorisé. Plus compact, ce système convient idéalement aux longueurs standards jusqu’à 6000mm.

Entraînement déporté

Dans cette configuration, le moto-réducteur se place à distance et entraîne le tambour par courroie ou chaîne. En conséquence, cela facilite grandement la maintenance et s’avère recommandé pour les grandes longueurs.

Entraînement intermédiaire

Pour les convoyeurs très longs (> 6000mm), un point d’entraînement supplémentaire s’impose. Ainsi, il maintient la tension optimale sur toute la longueur.

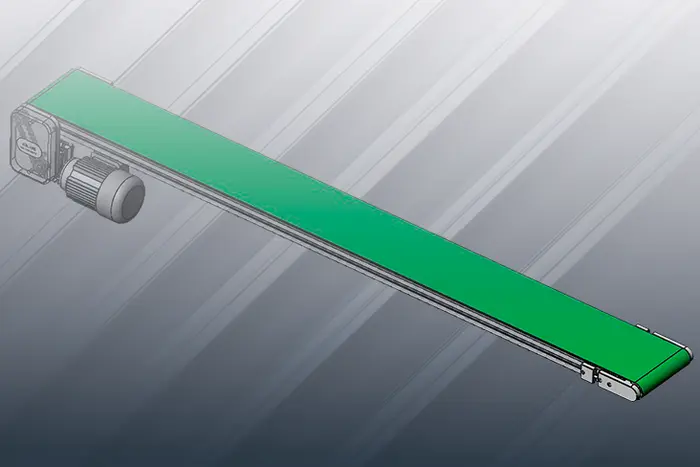

Rouleau motorisé

Cette solution compacte convient parfaitement aux espaces restreints. En effet, le moteur s’intègre dans le rouleau, éliminant ainsi le besoin d’un moto-réducteur externe. Particulièrement adaptée pour largeurs ≥ 300mm et charges légères sur courtes distances.

6. Options et accessoires à considérer

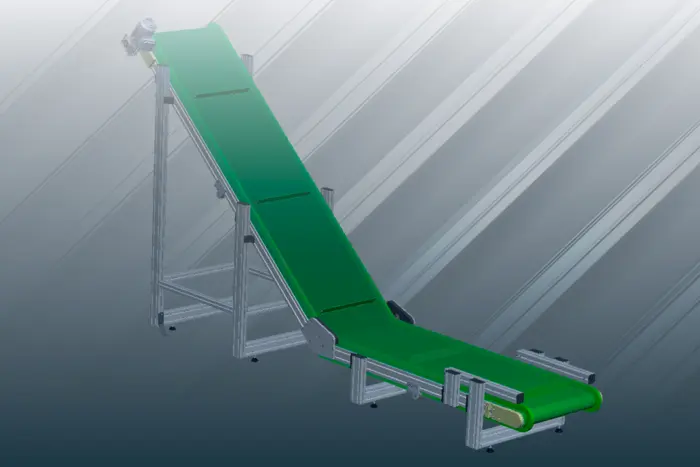

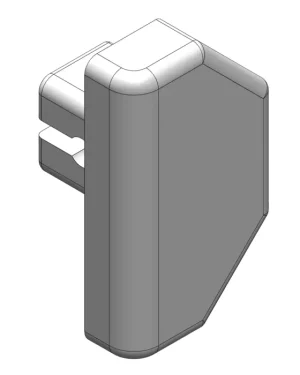

Tasseaux transversaux

Ces éléments empêchent le recul des produits sur plans inclinés. Disponibles en hauteurs de 6mm à 50mm selon modèle, ils deviennent indispensables pour le convoyage en pente > 5°.

Rives latérales

Fixées sur les côtés, elles guident les produits et évitent les chutes. Disponibles fixes ou réglables, ces rives existent en hauteurs de 20mm à 100mm selon la largeur de bande.

Bords de contenance

Spécialement conçus pour maintenir les produits en vrac (granulés, pièces diverses), ces bords en polyuréthane (PU) sont proposés en hauteurs de 20, 30, 40 ou 50mm.

Variateur de fréquence

Cet équipement permet un réglage fin de la vitesse pour s’adapter aux différentes phases de production. De plus, il prolonge significativement la durée de vie du moteur.

Jambages réglables

Ces pieds ajustables en hauteur (typiquement ±50mm) compensent les irrégularités de sol. Alternativement, ils permettent d’adapter facilement la hauteur de travail.

Roulettes pivotantes

Fixées sous la structure, elles permettent un déplacement facile du convoyeur pour réorganisation de ligne ou nettoyage. Disponibles avec ou sans freins selon vos besoins.

Besoin d’aide pour votre choix ?

Nos experts techniques restent à votre disposition pour vous conseiller. En effet, nous analysons gratuitement votre cahier des charges (charge, produit, environnement, cadence). Ensuite, nous vous proposons la solution optimale. Devis sous 24h.

Les Caractéristiques principales de nos Convoyeurs Standards

| TB 25 | TB 52 | TB 100 | |

|---|---|---|---|

| Largeur de la bande | 35mm à 300mm | 35mm à 800mm (entrainement Intermédiaire : 35mm à 500mm) |

600mm à 1800mm |

| Longueur hors tout | 311mm à 2500mm | 437mm à 9000mm (entrainement Intermédiaire : 430mm à 2500mm) |

667mm à 13000mm |

| Vitesse minimum | 3 m/min | 3 m/min | 5 m/min |

| Vitesse maximum | 45 m/min | 45 m/min | 44 m/min |

| Col de cygne | - | ✓ | ✓ |

| Charge transportée | + | + + | + + + |

| Type d'entrainements acceptés ▼ |

|||

Direct Direct |

- | ✓ | ✓ |

Déporté Déporté |

- | ✓ | ✓ |

Intermédiaire Intermédiaire |

✓ | ✓ | - |

Optimisez vos processus avec nos convoyeurs

Nos experts sont à votre écoute pour vous conseiller dans la réalisation de vos convoyeurs. Besoin d’informations techniques ou de conseils personnalisés ? Nous sommes là pour vous.

Consultez nos tutoriels en ligne pour des instructions claires sur le changement ou le réglage des bandes.

Présentation d'un convoyeur fait sur mesure

Ce convoyeur à bande TB 100 avec séparateur central, conçu pour le secteur automobile, allie robustesse, précision et adaptabilité.

Nos Solutions de Convoyage pour vos Besoins Spécifiques

Chez Arcane, chaque projet industriel est unique. C’est pourquoi nous proposons une large gamme de solutions de convoyage spécifiquement conçues pour répondre précisément à vos attentes. Par exemple, nous fournissons des convoyeurs carénés adaptés aux environnements sensibles, des convoyeurs à bande modulaire pour plus de flexibilité, des convoyeurs à bande crantée offrant une précision accrue ou encore des convoyeurs bibandes idéaux pour les opérations à haut débit. Découvrez nos différentes options pour optimiser votre chaîne de production.

Les Convoyeurs à Bande Modulaire

Arcane conçoit des convoyeurs à bande modulaire entraînés par pignon, offrant une robustesse exceptionnelle et une grande flexibilité opérationnelle. Ils représentent une solution idéale pour les industries exigeant fiabilité et simplicité d’entretien.

Leurs principaux avantages sont :

Robustesse supérieure : offrent une durabilité supérieure comparée aux bandes traditionnelles.

Maintenance simplifiée : leur conception facilite grandement les interventions de maintenance.

Efficacité accrue : optimisent les coûts à long terme grâce à une meilleure efficacité opérationnelle.

Flexibilité opérationnelle : adaptés à divers secteurs pour optimiser votre production.

Les Convoyeurs à Rouleau Motorisé

Arcane conçoit des convoyeurs à rouleau motorisé compacts, dans lesquels un seul rouleau motorisé entraîne directement la bande. Cette configuration permet de se passer du bloc moto-réducteur classique, réduisant significativement l’encombrement en largeur. Ces convoyeurs sont idéaux pour les espaces restreints, comme l’intérieur de bâtis machines.

Leurs principaux avantages sont :

Encombrement réduit : l’absence de moto-réducteur permet une intégration dans des environnements très étroits.

Conception optimisée : un seul rouleau motorisé suffit pour entraîner la bande efficacement.

Idéal pour petits espaces : parfait pour une installation dans des bâtis machines ou zones compactes.

Usage ciblé : recommandé pour le convoyage de charges légères sur de faibles distances (largeur minimale de 300 mm).

Les Convoyeurs Carénés

Nos convoyeurs carénés sont particulièrement adaptés aux industries exigeant une hygiène stricte ou une protection renforcée, grâce à leur conception fermée. Ils conviennent ainsi parfaitement à divers secteurs industriels.

Leurs principaux avantages sont :

Hygiène stricte : notamment adaptés aux industries agroalimentaires et pharmaceutiques.

Protection renforcée : protège efficacement contre la poussière et les débris, idéal pour l’électronique et la manufacture de précision.

Polyvalence : convient à une multitude d’applications industrielles.

Les Convoyeurs Bibandes

Les convoyeurs bibandes Arcane apportent des solutions innovantes destinées à améliorer l’efficacité des processus industriels. Ils sont particulièrement adaptés aux applications nécessitant un accès par le dessous ou une précision élevée.

Principaux avantages :

Accès par le dessous : parfait pour le contrôle caméra, l’étiquetage et l’impression.

Indexation des pièces : facilite les opérations robotisées avec précision.

Réduction des coûts : diminue les coûts liés à l’utilisation des bandes.

Réglages facilités : simplifie les ajustements pour une performance optimale.

Les équipements complémentaires

Questions fréquentes sur les convoyeurs à bande

Quelle est la longueur maximum d'un convoyeur à bande ?

La longueur maximale dépend du modèle choisi. En effet, le TB52 peut atteindre 9 000mm hors-tout en entraînement direct, et 2 500mm en entraînement intermédiaire. Par ailleurs, le TB100 atteint jusqu’à 13 000mm. Pour des longueurs supérieures, nous recommandons soit un entraînement intermédiaire pour maintenir la tension de bande, soit plusieurs convoyeurs en série. Notre bureau d’études analyse votre besoin spécifique pour vous proposer ensuite la configuration optimale.

Peut-on utiliser un convoyeur à bande en milieu alimentaire ?

Oui, nos convoyeurs à bande sont parfaitement compatibles avec l’industrie agroalimentaire. En effet, nous proposons des bandes PVC alimentaire blanche et bandes PU certifiées contact alimentaire conformes aux normes sanitaires. De plus, la structure en aluminium facilite le nettoyage et résiste à la corrosion. Par ailleurs, nos convoyeurs carénés offrent une protection supplémentaire contre les contaminants pour les environnements les plus exigeants. Enfin, toutes nos bandes alimentaires sont livrées avec certificat de conformité.

Comment entretenir un convoyeur à bande ?

L’entretien d’un convoyeur à bande reste simple et peu contraignant. En effet, les opérations de maintenance préventive incluent plusieurs tâches régulières. Tout d’abord, effectuez un nettoyage régulier de la bande selon votre environnement. Ensuite, vérifiez la tension de bande tous les 3 à 6 mois. Par ailleurs, contrôlez visuellement les rouleaux et roulements, puis graissez les paliers si nécessaire. Consultez nos tutoriels en ligne pour les procédures détaillées de changement ou réglage des bandes. De plus, la structure en profilés aluminium ne nécessite aucun entretien particulier. Enfin, pour les bandes modulaires, la réparation se fait module par module sans démontage complet.

Quel est le délai de fabrication d'un convoyeur sur mesure ?

Pour un convoyeur standard (dimensions et configurations courantes), comptez 3 à 4 semaines de délai de fabrication. En revanche, les convoyeurs spécifiques nécessitant des études particulières (col de cygne, bibandes, configurations complexes) peuvent demander 5 à 6 semaines. Nous vous communiquons cependant un délai précis lors de l’établissement du devis. Pour les besoins urgents, contactez-nous : nous étudions alors les possibilités d’accélération de production selon notre charge de travail.

Quelle est la différence entre TB25, TB52 et TB100 ?

La différence principale réside dans le diamètre d’enroulement et la capacité de charge. Ainsi, trois modèles se distinguent :

- TB25 (Ø25mm) : Convoyeur compact pour charges très légères (< 3kg/pièce). Largeurs de 35 à 300mm, longueurs de 311 à 2500mm.

- TB52 (Ø52mm) : Le plus polyvalent, adapté aux charges légères à moyennes (5-15kg/pièce). Largeurs de 35 à 800mm, longueurs jusqu’à 9000mm. C’est notre modèle le plus vendu.

- TB100 (Ø100mm) : Robuste, destiné aux charges lourdes (15-50kg/pièce). Largeurs de 600 à 1800mm, longueurs jusqu’à 13000mm. Structure renforcée pour applications industrielles intensives.

En conclusion, plus le diamètre est grand, plus la capacité de transport et la robustesse sont élevées.

Un convoyeur à bande peut-il fonctionner en pente ?

Oui, nos convoyeurs peuvent fonctionner en inclinaison (montante ou descendante). Cependant, pour les pentes, nous recommandons une bande adhérente (PVC verte ou noire striée longitudinale). De plus, l’ajout de tasseaux transversaux évite le glissement ou le recul des produits. Par ailleurs, l’angle maximum dépend du produit transporté (poids, forme, surface de contact). Enfin, les convoyeurs col de cygne sont spécialement conçus pour les changements de niveau importants en toute sécurité. Contactez nos experts pour une étude de faisabilité selon votre application.

Quelles options de motorisation proposez-vous ?

Nos convoyeurs à bande sont équipés de moto-réducteurs asynchrones triphasés 230V/400V dimensionnés selon la charge et la vitesse. Nous proposons également plusieurs options :

- Moteurs SEW USOCOME : Qualité premium pour applications intensives

- Rouleaux motorisés : Moteur intégré dans le tambour pour espaces restreints (largeur minimale 300mm)

- Variateur de fréquence : Option pour obtenir une plage de vitesse étendue et un réglage fin du débit

- Moteurs horizontaux : En option pour entraînement direct avec encombrement réduit

Par ailleurs, la gamme de vitesse standard va de 3 à 45 m/min. D’autres vitesses sont disponibles sur demande.

Livrez-vous et installez-vous les convoyeurs ?

Oui, nous assurons la livraison dans toute la France. En effet, nos convoyeurs sont généralement livrés assemblés et prêts à l’emploi (selon dimensions de transport). Par ailleurs, pour les installations complexes ou les lignes complètes de convoyage, nous proposons un service d’installation et de mise en service par nos techniciens. De plus, nous pouvons également former vos équipes à l’utilisation et à la maintenance de base. Contactez-nous donc pour un devis incluant livraison et installation selon votre localisation et la complexité du projet.

Peut-on modifier ou prolonger un convoyeur existant ?

Oui, la structure modulaire en profilés aluminium de nos convoyeurs permet des modifications ultérieures. Ainsi, il est possible de réaliser plusieurs adaptations :

- Prolonger la longueur d’un convoyeur existant

- Ajouter des rives latérales ou tasseaux

- Changer le type de bande

- Ajouter un variateur de vitesse

- Modifier la hauteur avec nouveaux jambages

- Ajouter des roulettes pour mobilité

Envoyez-nous donc les références de votre convoyeur actuel et vos besoins d’évolution : nous étudions ensuite la faisabilité et vous proposons une solution technique et financière.

Quelle est la garantie des convoyeurs Arcane ?

Tous nos convoyeurs à bande bénéficient d’une garantie fabricant couvrant les défauts de fabrication et de matériaux. Cependant, les pièces d’usure (bandes, rouleaux) sont garanties selon leur durée de vie normale d’utilisation. Par ailleurs, nous assurons un service après-vente réactif avec disponibilité des pièces détachées. De plus, notre structure modulaire facilite le remplacement des composants. Pour plus d’informations sur les conditions de garantie spécifiques à votre configuration, contactez donc notre service commercial lors de votre demande de devis.

Nos Dernières Réalisations

Besoin d'aide ou d'un projet personnalisé ?

Nous sommes là pour répondre à toutes vos questions et vous accompagner dans la réalisation de vos projets.